Есть небольшой машиностроительный завод, в чем-то типичный для многих предприятий России, «дотянувших» до наших времен от эпохи Советского Союза. Завод производит небольшие, но важные агрегаты для двигателей внутреннего сгорания. По сравнению с советскими временами объемы выпуска сократились в разы, но завод выжил и пытается работать в новых условиях. Когда-то большое предприятие свернулось до четырех производственных цехов. Полный производственный цикл завода занимал примерно одну неделю, загрузка производственных мощностей составляла 15-20% от номинальной. Большая часть помещений завода сдавалась в аренду коммерческим фирмам, причем именно аренда позволяла заводу выживать на протяжении последних десятилетий.

Предприятие осуществляло поставки продукции нескольким традиционным заказчикам-производителям, а также дилерам торговых сетей, снабжающих ремонтные службы запасными частями. При нашей первой встрече руководство предприятия высказало свои ожидания о необходимости перемен, но при этом не было готово инвестировать значимые средства в развитие, включая автоматизацию. Мы понимали, что текущая рыночная позиция предприятия является главным ограничением для инвестирования. Рынок конечных покупателей в связи с кризисом постепенно сжимался, основные заказчики сокращали свои производства под давлением конкурентов, переходили на новые виды продукции. Постепенно сокращались объемы ремонтных работ из-за перехода конечных покупателей на новые виды техники и на новые формы производственных и финансовых отношений.

О каком-либо серьезном росте речь не шла. Для дальнейшего выживания заводу требовались серьезные усилия для поиска новых технологических и рыночных возможностей, если в таком развитии был интерес собственников. Для проведения преобразований нужны значительные свободные финансовые ресурсы. В результате анализа, мы предложили предприятию услуги по повышению ликвидности финансовых средств за счет повышения качества операционного управления и сокращения неэффективных объемов производственных запасов.

Оценка показала, что предприятие сможет получить достаточную экономию оборотных средств, которая смогла бы позволить заводу провести ряд мероприятий по модернизации. В частности, результаты работы позволили бы заводу существенно улучшить систему управления на всех уровнях, найти средства на проведение опытно-конструкторских работ, а возможно даже частично покрыть расходы на перевооружение производственных мощностей.

Система управления заводом до начала внедрения

Общая схема взаимоотношений и технологических процессов сохранилась еще с советских времен. И это неудивительно. В те времена на советских промышленных предприятиях технологический уровень управления был достаточно высоким: существовала единая система подготовки кадров, проектирования и внедрения рабочих процессов. Такой задел позволил многим по инерции дожить до настоящего времени, сохранить производство, квалифицированный персонал и культуру работы.

Операционный уровень управления находился в достаточно работоспособном состоянии. Внутренние процессы служб и цехов предприятия были налажены и в целом позволяли осуществлять их основные функции. Координация действий на межцеховом уровне осуществлялась частично в ручном режиме, но тоже была неплохо налажена. Для каждого производственного этапа существовала достаточно полная и проработанная технологическая документация, организационные инструкции не использовались. Но данная ситуация существовала только в рамках процессов, отлаженных за десятилетия. Попытка запуска нового процесса оборачивалась значительными проблемами и сбоями в работе, что приводило к большим потерям или «откату» к прежнему режиму. Отсутствие единой автоматизированной системы существенно снижало оперативность и сказывалось на качестве принятия решений.

Функциональный уровень управления на заводе практически отсутствовал. Руководство не осознавало потребности в создании системного механизма совершенствования организационных процессов и структуры предприятия. Вся работа по данному направлению выполнялась в текущем порядке (на рабочих совещаниях) по мере возникновения острых проблем или насущных потребностей.

Управление на стратегическом уровне сводилось к экстенсивному поиску новых заказов, к оптимизации расходов и управлению денежным потоком.

Информационная система завода до начала внедрения

Для ведения регламентированного учета на заводе использовалась «1С Бухгалтерия предприятия» версии 3 (БП). Для расчета заработной платы использовалась «1С Зарплата и управление персоналом» версии 2.5 (ЗУП). Задачи оперативного управления продажами и закупками решались в БП. Естественно, никаких электронных заказов и размещений никто не делал, фиксировался только момент отгрузки и поступления.

Движения ТМЦ регистрировались в файлах Excel каждого подразделения в отдельности. Эта информация совместно с бумажными документами еженедельно передавалась в бухгалтерию, где руками вносилась в БП.

Оперативные данные по запасам и движениям материальных ценностей формировались в подразделениях в отдельных файлах Excel. Эти данные озвучивались на ежедневных планерках в виде докладов руководителей этих подразделений. Планирование производства и закупок материалов осуществлялось на основании прогнозных округленных оценок без использования каких-либо методик. Отсутствие нормальной технологии оперативного контроля и планирования ресурсов приводило к тому, что предприятие было вынуждено закупать и хранить избыточный запас материальных ценностей.

Данная организация операционных процессов приводила к отрицательным управленческим эффектам, «высасывающим» из предприятия большой объем материальных ресурсов:

- Ручная обработка информации требовала от исполнителей значительных затрат времени. В силу этого стандартный цикл операционного контроля и планирования на межцеховом уровне оказывался сильно растянутым.

- Ручная обработка информации связана со значительным объемом ошибок и потерь информации. Данная ситуация вызывает не только технические ошибки, но приводит к преднамеренному искажению информации сотрудниками завода, пытающимися таким образом сгладить собственные просчеты в работе. В результате планирование часто проводилось на основании недостоверной информации.

Поэтому в цехах и на складах запасов держали в разы больше, чем необходимо. Все это приводило к снижению общей прибыльности предприятия и рентабельности активов. Поэтому было выдвинуто предположение, что в данной ситуации сокращение производственных запасов могло стать важным резервом будущей экономии. На извлечение данного ресурса и нацелились в рамках первой очереди проекта автоматизации.

Создание центров роста

Медленно и верно мы начали работу по созданию «квалифицированных центров роста». Для этого нужно было выделить пять подразделений в качестве точек роста, которые будут работать в программе в оперативном режиме:

- Отдел продаж.

- Отдел закупок.

- Планово-диспетчерский отдел.

- Центральный склад материалов.

- Склад готовой продукции.

Эти подразделения смогут полностью «замкнуть контур управления» товарно-материальными потоками завода и совместно с бухгалтерией и финансовой службой сформируют полноценный учет на предприятии. Все остальные подразделения будут работать в «обычном режиме», но немного скорректированном под новые функции «точек роста». Предстояло несколько перераспределить задачи и роли подразделений, немного скорректировать потоки информации по составу и направлению.

Но прежде всего, необходимо было определиться с конфигурацией, которая на длительное время смогла бы полностью перекрыть текущие потребности организации. Пропуская длительные рассуждения по анализу различных альтернатив, мы предложили выбрать конфигурацию «1С:Предприятие 8» «Комплексная автоматизация» версии 2.4 (КА).

Концепция решения

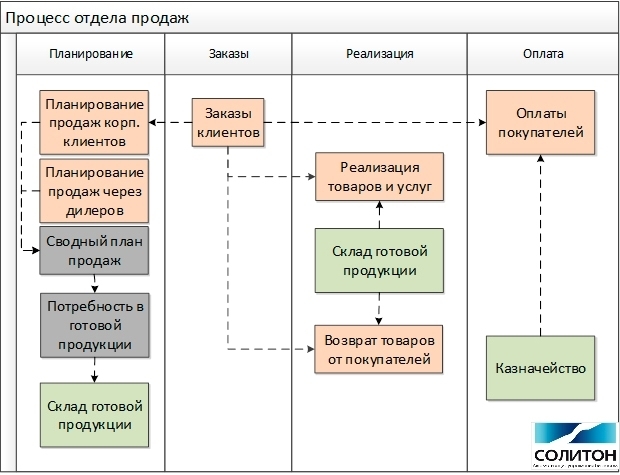

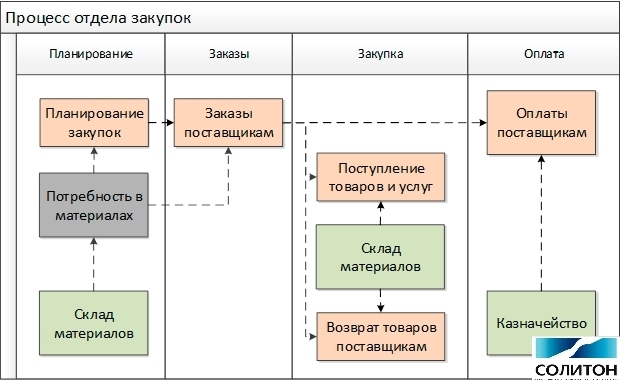

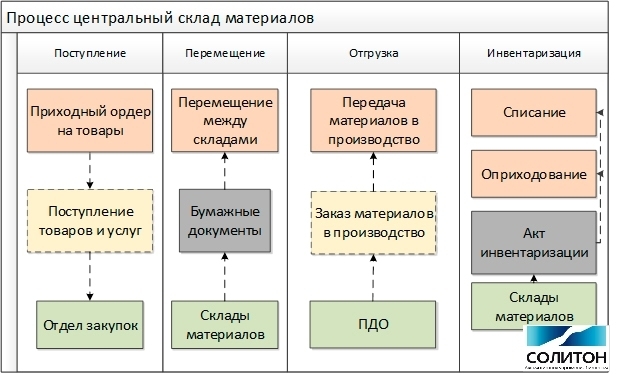

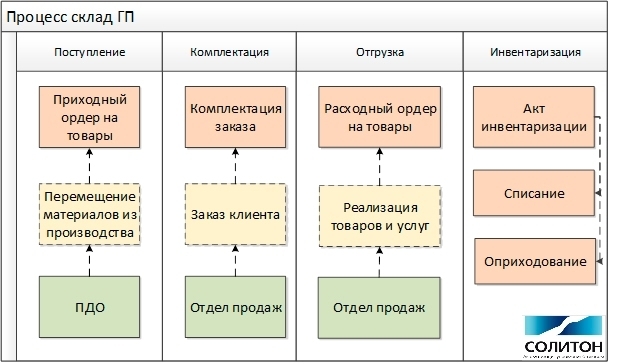

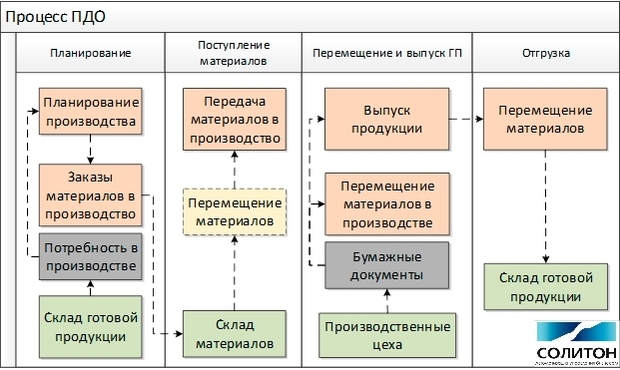

Все функции управления товарно-материальными потоками завода в КА были сосредоточены в пяти ключевых подразделениях. Краткое описание производственных процессов, внедренных в подразделениях, описано в таблице и схемах ниже. Естественно, данное описание достаточно поверхностное и в полной мере не описывает все тонкости внедрения, особенно в части настройки и организации процедур по работе с НСИ.

|

№ |

Подразделения |

Задачи, выполняемые в КА |

|

1 |

Отдел продаж |

- Ведение НСИ, связанной с продажами - Цены продаж - Коммерческие предложения - Планирование продаж - Заказы клиентов - Счета на оплату - Реализация товаров и услуг - Счета-фактуры выданные - Возвраты товаров от покупателей |

|

2 |

Отдел закупок |

- Ведение НСИ, связанной с закупками - Цены поставщиков - Планирование закупок - Заказы поставщикам - Поступление товаров и услуг - Возвраты товаров поставщикам |

|

3 |

Планово-диспетчерский отдел (ПДО) |

- Ведение НСИ, связанной с производством - Ресурсные спецификации - Планы производства - Заказы материалов в производство - Передача материалов в производство - Перемещение материалов в производстве - Выпуск продукции - Возврат материалов из производства |

|

4 |

Центральный склад материалов |

- Приходный ордер на товары - Расходный ордер на товары - Перемещение между складами - Передача материалов в производство - Инвентаризация (списание, оприходование) |

|

5 |

Склад готовой продукции |

- Приходный ордер на товары - Расходный ордер на товары - Комплектация заказов покупателям - Заказ автотранспорта - Инвентаризация (списание, оприходование) |

Отдел продаж был автоматизирован в полном составе по всем задачам, которые требовались для его полноценной работы. Внедрение КА позволило отделу продаж наладить нормальный процесс планирования, а также ввести позаказный учет операций. Документ «Заказ клиента» в КА позволил в автоматическом режиме вести сквозной контроль расчетов по сделкам с корпоративными покупателями, отслеживать цепочки многочисленных отгрузок и оплат, что существенно упростило работу менеджеров.

Отдел закупок получил удобный инструмент, позволяющий в оперативном режиме отслеживать текущие и долгосрочные потребности завода и ритмичнее формировать заказы поставщикам. Отдел был автоматизирован в полном составе по всем задачам, которые требовались для его полноценной работы. Документ «Заказ поставщику» мог формироваться как на основании плановых данных, так и на основании прямой потребности. Отдел закупок получил возможность сценарного планирования закупок, что позволило заводу расширить аналитические возможности по оптимизации расхода денежных средств.

Для хранения материалов использовалось несколько специализированных распределенных складов, каждый имел свое ответственное лицо. Все поступления закупленных материалов осуществлялись на центральный склад, далее материалы распределялись по специализированным хранилищам. Данные о перемещениях материалов на складах формировались на бланках бумажных документов и Excel файлах. Все бумажные документы в ежедневном режиме визировались на центральном складе, а данные вносились в КА специальным диспетчером.

Хранение и отгрузка готовой продукции осуществлялись в одном месте, что существенно упрощало процесс и снижало расходы на автоматизацию. В этом случае все операции склада готовой продукции были перенесены в электронный формат, а все необходимые для подписи бумажные документы распечатывались из программы.

В новом процессе ПДО выполнял функции, связанные с контролем перемещений ресурсов между цехами и выпуском продукции. Диспетчеры цехов вели оперативный учет движений ресурсов в Excel файлах, оформляли на бланках необходимые бумажные документы. Диспетчер ПДО переносил эти данные в КА, а также формировал заказы материалов в производство в конце рабочего дня.

Краткая методика внедрения

Общая схема выполнения работ на проекте выполнялась по классической водопадной схеме. Стадии проектирования процессов и их моделирования в КА выполнялись по гибкой методике Agile.

Проект включал в себя следующие этапы работ:

1. Адаптация операционного контура управления под требования автоматизации:

- Модернизация рабочих процессов, ролей, потоков информации.

- Модернизация организационной структуры под новые процессы.

2. Моделирование процессов в КА:

- Детальная проработка документооборота.

- Тестирование возможностей типового функционала под задачи заказчика.

- Разработка ТЗ на доработку конфигурации.

3. Доработка конфигурации под требования процесса (обошлись минимальными точечными изменениями):

- Доработки конфигурации.

- Внешние обработки, облегчающие загрузку и ввод данных.

4. Настройка автоматизированной системы:

- Справочных данных.

- Начальных остатков.

- Правил работы.

- Ролей пользователей.

5. Подготовка персонала к работе:

- Подготовка инструкций.

- Обучение.

- Персональная настройка прав и интерфейсов.

6. Сопровождение опытной эксплуатации – подготовка системы к промышленной эксплуатации.

7. Анализ результатов внедрения.

Результаты

В результате проекта завод действительно «задышал», получил возможность в течение года высвободить до 14% оборотных средств. Хотя мы ожидали несколько большего эффекта, но даже такой результат можно считать успешным. Как в дальнейшем руководство распорядилось этими средствами – неизвестно.

Фото в анонсе: flickr.com

Также читайте:

А что - этот завод так и остался государственным предприятием? Если нет - в какую форму собственности он трансформировался? В более чем половине случаев, когда удавалось сохранить "площади" и какую-то инфраструктуру - собственно на аренде и останавливались, а потом, продавая землю под застройку - "собственники" зарабатывали столько, что им хватало на оставшуюся жизнь...

Общая схема выполнения работ на проекте выполнялась по классической водопадной схеме. Стадии проектирования процессов и их моделирования в КА выполнялись по гибкой методике Agile.

Не совсем понятно это. Вроде как, это вещи взаимоисключающие. Я имею ввиду agile и каскадный процесс разработки ПО. Поясните, пожалуйста.

В результате проекта завод действительно «задышал», получил возможность в течение года высвободить до 14% оборотных средств. Хотя мы ожидали несколько большего эффекта, но даже такой результат можно считать успешным.

Судя по вашей схеме, вы там бюджетирование не внедрили. Как без этого ожидать чего то прорывного в плане экономики предприятия?

Завод был акционирован. Но стиль руководства долго не менялся. В руководстве оставались люди, преданные своему делу, но не сумевшие в полной мере вписаться в реальности новой экономики. Поэтому на простой способ заработка не польстились. Плюс, против завода сыграла неблагоприятная рыночная конъюнктура.

По гибкой схеме выполнялся только один этап - прорабока бизнес - процессов. А в целом проект внедрения строился по классической схеме.

Проект был ннацелен на получение эффекта за счёт повышения качества операционного уравления. В честности, за счёт высвобождения части оборотных средств и роста рентабельности собственного капитала. Вы правы, если бы Заказчик захотел внедрить автоматизированную систему бюджетирования, экономический эффект был бы заметно выше. Но в данном случае Заказчик предпочёл двигаться шаг за шагом.

Судя по описанию, для выхода ииз пеманентных трудностей заводу требуются глубокие изменения, затрагивающие стратегию и деловую модель. В рамках рассматриваемого проекта повышена эффективность операционного менеджмента. Что может рассматриваться как важный первый шаг. Известны ли Вам дальнейшие планы руководства предприятия? Обычно, успешная реализация подобнных проектов рождает у клиентов доверия к команде консультантов. У Вас есть, что предложить заводу для решения новых задач развития?

Тогда заводу даже просто повезло, что он "по инерции" двигался прямо, а не кривым путём пошёл... Я когда-то работал на заводе "Электрик" в Ленинграде (выпускал электросварочное оборудование), а теперь в Санкт-Петербурге на его месте стоит жилой комплекс из высоток...

По теме: если руководство завода готово двигаться пошагово, то есть шансы и на бег трусцой перейти в своём развитии! А вот в "прыжки в светлое будущее" я уже не верю - Сколково тому наглядный пример...

По моему изменения сделаны ы верном направлении - другое дело. что быть инвестором подобного предприятия экономически бессмысленно. Если кто то уже стал собственником - тогда нужно работать пока прибыть идёт. Но не упустить момент когда надо будет прикрыть лавочку

Хорошая статья, спасибо!

Короткий вопрос:

Ваш список выше включает

Если мы добавим производство и кадры, насколько усложнится описанная выше конфигурация, и входит ли это в Ваши планы?